在广东太平岭核电厂的建设现场,一场与时间赛跑的 “提效攻坚战” 正在火热进行!面对2号常规岛工期压缩、任务翻倍的严峻挑战,太平岭项目部以 “创新破局、精益管理” 为核心,打出一套漂亮的 “提效组合拳”,不仅提前锁定“6.30”热试节点,更用数据与实力为公司后续核电工程建设提供了可借鉴的“提效样本”。

困局

工期压缩下的极限挑战

太平岭核电项目热试常规岛管道安装包含66个EESR节点,大管道安装绝对工期仅8个月,单月最大安装量达385 吨,相当于每天要完成 12 吨“钢铁巨龙” 的拼接!常规岛TG 主线交安至热试工期更是从16.5个月压缩至12个月,较1号机组提前2.5个月,堪称 “极限挑战”!

面对关门工期紧张、材料设备延迟等重重困难,项目部以 “2025年6月30日具备热试条件” 为目标,从施工工序、人力效率、制度优化等维度拆解问题,通过创新管理模式、引入先进技术、优化资源配置等一系列提效举措成功破局,全力以赴做好“地下血管”的全面敷设。

破局

多维提效的组合拳术

(一)工时革命:向管理要效率

通勤车直接驶入施工区的 最后一公里 突破,让工人每日节省 1 小时步行时间,全年累计创造2.5 万有效工时,相当于多投入 100 名建设者连续奋战 30 天。

焊条保温桶库的电源改造更显巧思,在保证焊条烘干温度要求的同时省去焊工往返领取焊条的流程,可使每人每天多出 1 小时作业时间,全年节省的 3 万工时,可折算为 150 名焊工的人力投入。QC 验收网格化管理则让制度性窝工现象锐减,施工流水线的 堵点 被一一疏通。

(二)科技赋能:让创新加速度

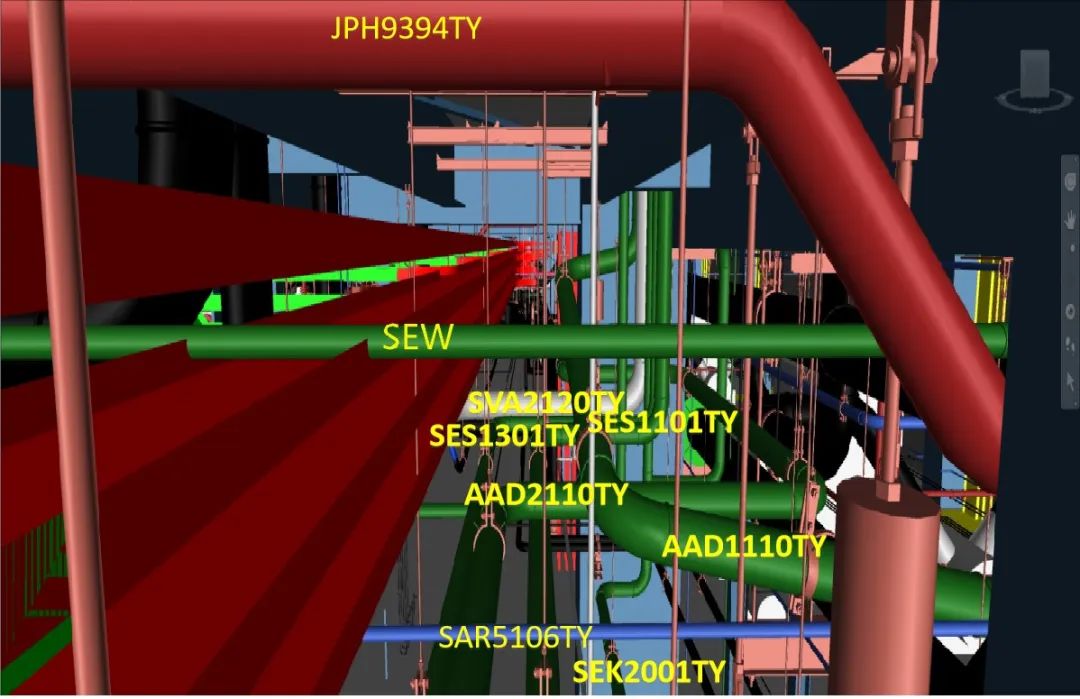

在空旷厂房区,高空作业车提前安装支吊架的施工方案不仅节省脚手架搭设时间,更通过BIM 三维建模提前预判管线碰撞,更好地指导施工。

相控阵检测技术的革新应用堪称 神来之笔,4589 道焊口检测与安装工序同步推进,彻底打破传统射线检测的时间窗口限制。数字化管理平台上,日会跟踪机制 让每米管道安装进度实时可视,现场纠偏率明显提升。

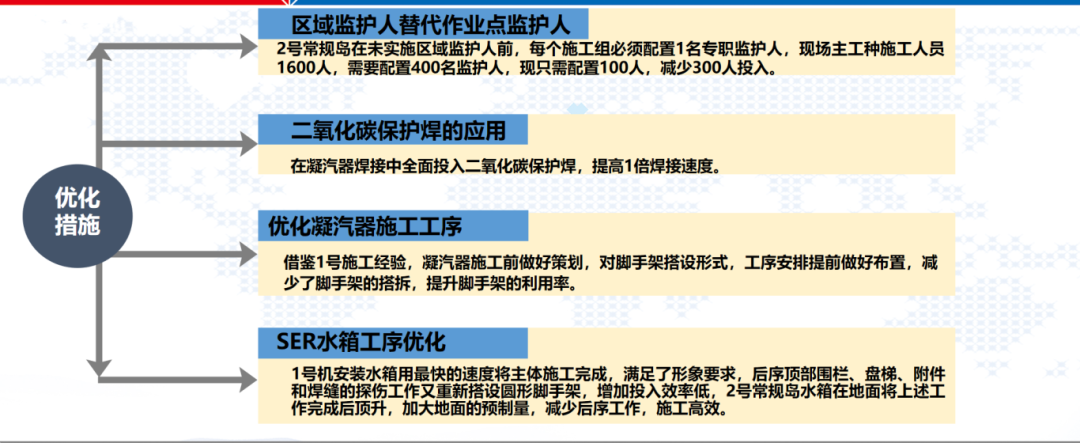

(三)施工革新:精益管理出实招

模块化分工让2号机组GPV管道施工人数减少 20%,工期却缩短 30 天;30台便携式焊机配合点焊分离 模式,使焊工流转率提升,焊接成本降低。

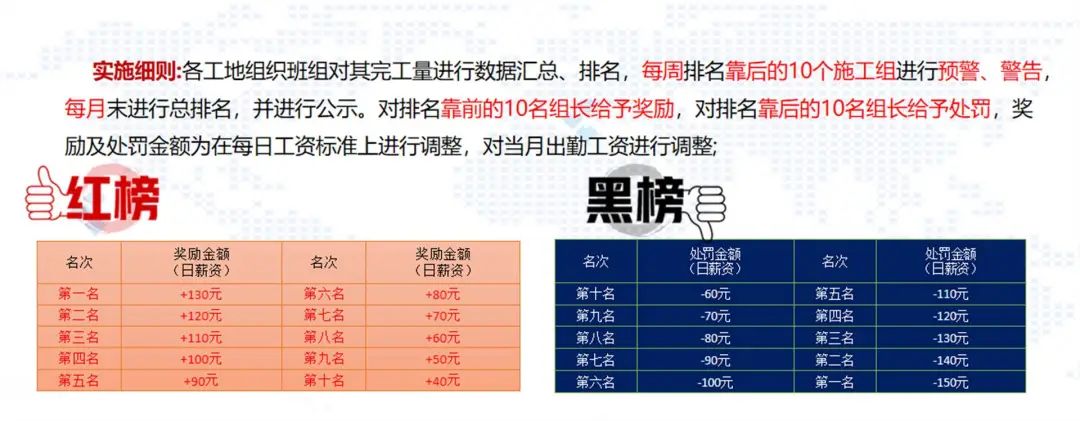

最具创新性的最小作业单元红黑榜 制度,通过每月奖惩排名,全面提高了职工施工的主动性,确保施工任务及时完成。

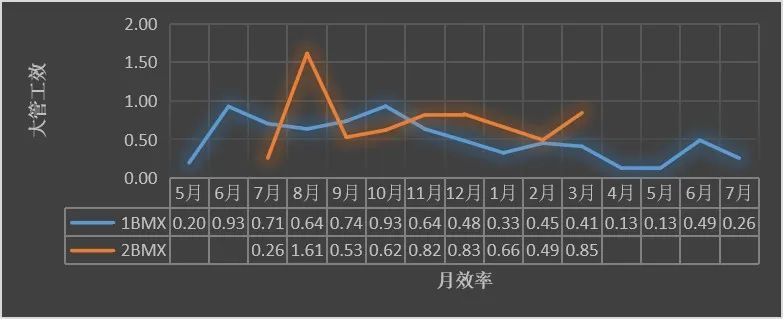

大管道月平均工效:1BMX-0.5t/人月,2BMX-0.74/人月,增长24%。

固局

从经验到范式的跨越

走进小管道预制加工区,4 条流水线正高速运转。点焊分离 + 检测穿插 模式让 2BMP-ATE22 系统焊工工效飙升 3.5 倍,单名焊工日完成焊口从 1.15 道跃升至 4 道。

这种从核岛建设中提炼的 流水线哲学,即将在消防管道、电缆桥架等专项预制车间全面推广。据项目规划,二期工程将通过 点焊分离 设备更新 等举措,向工效再提升20%的目标发起冲刺。

太平岭核电2BMX项目的提效实践

不仅为核电工程建设提供了高效执行的范本

更彰显了“精准策划、科技引领、精益管理”的现代工程管理智慧

随着后续举措的持续落地

这支 “核电建设铁军”

Yle="text-align: Center;">将继续以创新为笔

在核电建设史上书写属于新时代的 “速度与激情”